Het aanleggen van het tracé.

Het aanleggen van het tracé bestaat uit verschillende delen.

Om het zoeken wat eenvoudiger te maken, is er een submenu aangebracht.

Zo kun je snel naar de verschillende rubrieken stappen.

Als er iets in een rubriek is veranderd t.o.v. de vorige update van de site, kun je zien aan een rode stip achter de rubriek.

Menu

1: Voorbereiding

2: Start van de aanleg

3: Overgangen

4: Rail aansluitingen

5: Ondervloer aandrijvingen

6: Van onderbouw naar bovenbouw

7: Eerste proefrit

Voorbereiding

Voordat het tracé gelegd kan gaan worden, Wordt als eerste de gehele modulenbaan op poten gezet.

Na het opzetten van de modelbaan wordt deze eerst waterpas gezet en volledig uitgelijnd.

Daarna worden op ca 10cm van de voor- en achterzijde van de bakken en ongeveer 5 cm van de onderzijde van de bakken een gat van 10mm geboord.

Dit gat gaat door de opstaande delen van de poot en de zijdelen van de modules heen en is bedoeld om een bout met vleugelmoet te plaatsen.

Deze wordt zo strak mogelijk aangedraaid om ervoor te zorgen dat de bakken goed op elkaar aansluiten.

Na deze werkzaamheden ziet het dan zo uit...

Foto: Willem Jansen

Om nog wat stijfheid in de modelbaan aan te brengen, wordt er op de twee middelste bakken een aluminium schoor aan de voorzijde aangebracht.

Nu is het tijd om het tracé op de bakken uit te tekenen.

Op deze manier kun je nog wat aanpassingen doen om het allemaal goed te laten uitkomen.

Hierbij is ook bepaald hoe breed de bedding van het tracé zou moet worden en kan bepaald worden waar we uitkomen met de wisselaandrijvingen.

De ondergrond van de baan bestaat uit een laag van XPS-schuim van ca 30mm dikte.

Deze manier van bouwen heeft het voordeel dat de baan geluidsarm wordt en komt ook ten goede aan het totaalgewicht van de module bakken.

Dit maakt het sjouwen, vervoeren, op- en afbreken een stuk eenvoudiger.

Nog een bijkomend voordeel is, dat je het landschap makkelijker kan vormgeven.

Het aanleggen van bijvoorbeeld sloten of greppels wordt met deze ondergrond een stuk eenvoudiger.

Natuurlijk heeft het ook wat nadelen, maar die wegen niet op tegen de vele voordelen.

Zo is het plaatsen van bijvoorbeeld lantaarns, seinpalen en bovenleiding masten een stukje lastiger te doen.

Op de plaats waar de bedding moet komen, is een extra laag onderbedding aangebracht.

Dit zorgt voor extra demping en geeft een extra verhoging om een realistische bedding te realiseren.

Nu komt er alleen een bedding in het zichtbare deel van de baan en is er bewust voor gekozen om alleen de extra verhoging in het zichtbare deel aan te leggen.

Bij een module baan moet je rekening houden met voldoende ruimte voor het plaatsen van (onder andere) de wissel aandrijvingen.

Te dicht bij een draagbalk of tussenschot geeft bij het inbouwen veel problemen.

Als aandrijving is er gekozen voor de servo aandrijving.

Deze zijn eenvoudig onder de baan te plaatsen en bewegen de wisseltongen op een natuurlijke manier.

Naar boven....

Start van de aanleg

Nadat het tracé was afgetekend is eerst begonnen met het aanleggen van de basis voor de onderbedding.

Deze is uitgesneden uit foam-ondervloer plaat van 3 mm dikte.

De breedte van de onderbedding is bij de zichtbare sporen ca 70mm, maar kan later eventueel nog worden aangepast.

De eerste aanzet tot het leggen van het tracé.

Foto: Maarten Schuit

De eerste sporen bij het station.

Foto: Maarten Schuit

Van de andere zijde gezien.

Foto: Maarten Schuit

Bij het aanleggen van het tracé worden de rails tijdelijk vastgezet met een grote schroef, met daaronder een sluitring.

Als het tracé helemaal ligt en er proefritten zijn gemaakt, wordt de zaak verlijmd met de ondergrond.

Na het verlijmen zullen de schroeven worden verwijderd en blijft het tracé op zijn plaats.

Naar boven....

Overgangen.

Bij de railovergangen tussen de modulebakken zijn er een paar hindernissen die genomen moeten worden.

Je wilt natuurlijk een soepele overloop tussen de bakken hebben, maar ook een stabiele en eentje die tegen een stootje kan.

Denk hierbij aan beschadigingen die kunnen optreden bij het transport en het in en uit elkaar halen van de modulebaan.

De rails zitten vrijwel gelijk aan de kopse kant van de bakken en zijn daar dus ook het meest kwetsbaar.

Zowel bij het vervoeren als het op- en afbreken van de baan kan dit tot problemen leiden.

Er zijn vele, soms ingenieuze, systemen bedacht en elk heeft wel een nadeel.

Wij hebben gekozen voor twee verschillende methodes, één voor in het zicht liggende delen en één voor de niet in het zicht liggende delen.

Beide hebben echter hetzelfde principe en zijn bij een beschadiging eenvoudig te herstellen.

Daarnaast is het ook een verbinding, die het rollend materieel soepel over de overgangen brengt.

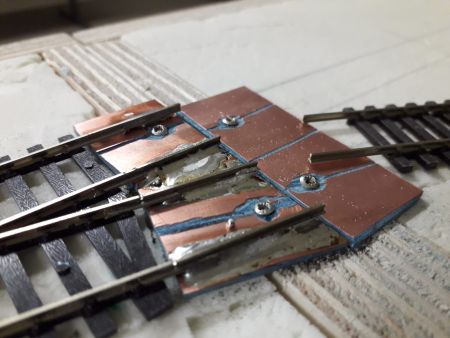

Voor de sporen die niet zichtbaar zijn, is de eenvoudige methode toegepast.

Hier hebben we gebruik gemaakt van sprintplaat materiaal, dat aan één zijde volledig van een koperen laag is voorzien

Door deze op de breedte van meer dan 1 biels en een lengte van ca 4 bielzen uit te zagen, kunnen deze onder de rails gesoldeerd worden.

Om sluiting tussen de linker en rechter rail te voorkomen, slijpen we in het midden over de lengte het koper weg.

Zo ontstaan er twee koperbanen die van elkaar gescheiden zijn.

Hierop is op een eenvoudige manier de rails te solderen en is daarnaast ook behoorlijk stabiel.

De laatste 4 bielzen, die aan het einde van de bak op de rail zitten, worden verwijderd.

Het "plaatje" kan nu aan het uiteinde van de bak onder de rails worden gesoldeerd.

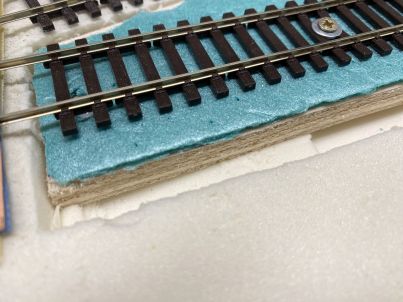

Onderstaande foto is gelijk een bijzondere.

Hier een printplaat geschikt gemaakt voor een overloop in het (straks) niet zichtbare deel, waarbij de wissel aan de overgang van de bakken is geplaatst.

Foto: Maarten Schuit

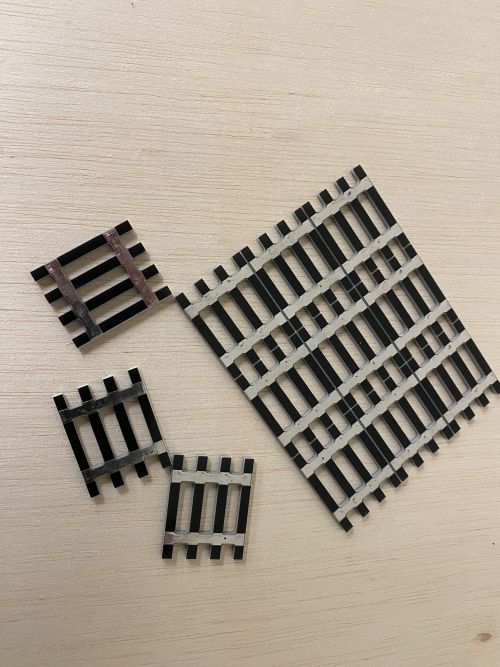

Voor de delen die in het zicht liggen is voor een gelijksoortige oplossing gekozen, echter is de printplaat nu zodanig gemaakt, dat deze ook het profiel heeft van de bielzen onder de rails.

Hier lijkt het net alsof het bielzen patroon gewoon doorloopt en valt nauwelijks op.

Dit zal zeker zo zijn als ook de bedding van het spoor is afgewerkt.

Foto: Willem Jansen

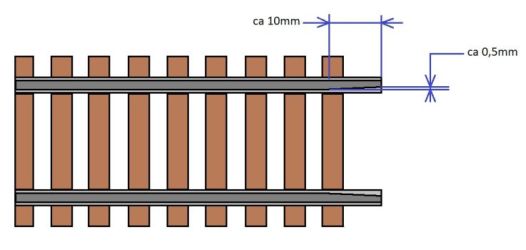

Om de overgang tussen de twee delen soepel te laten verlopen, is niet alleen van belang dat de rails op dezelfde hoogte liggen, maar ook dat de wielen soepel van het ene deel naar het andere deel kunnen rollen.

Door aan de kopse kanten van de rails, de railstaaf aan de binnenzijde iets of wat schuin weg te slijpen, creëer je een soepele overgang voor al het rollend materieel.

Door de schuine binnenzijde worden de flenzen van de wielen als het ware uitgericht om op de nieuwe spoorstaven te komen, doordat deze beter hun weg kunnen vinden zal het minder "bokkig" verlopen.

Hieronder staat een tekening hoe dit is gedaan.

Het afschuinen aan de kopse kant van de rail.

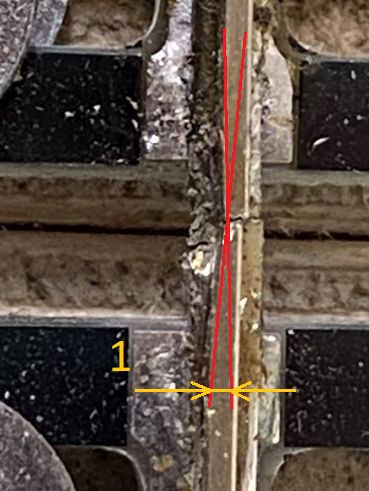

En zo ziet het er dan in werkelijkheid uit....

Foto: Willem Jansen

De hoek (1) is vrij klein, maar is voldoende voor het materieel een mooie overgang.

Inmiddels zijn we zo ver, dat het trace voor de onderste laag volledig ligt.

Alles ligt nu op zijn plaats en zijn bij alle bakovergangen de railovergangen aangebracht zoals hiervoor is beschreven.

Naar boven....

Rail aansluitingen

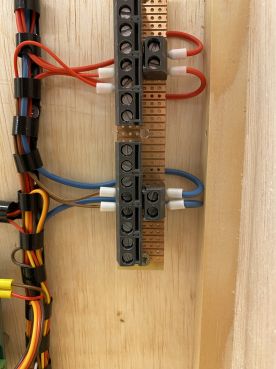

Daar, waar het tracé op de onderbaan ligt, kunnen ook de railaansluitingen op dit deel gemaakt worden.

Omdat op elk baan deel minimaal 1 railverbinding moet worden gemaakt, wordt op elk baanstuk op twee plaatsen een rail aansluiting aangebracht.

De aansluitdraden worden aan de buitenzijde van de spoorstaven aangebracht doormiddel van een soldeerverbinding.

Aangezien de lengte van deze draden naar de hoofd aansluiting onder de modulebak beperkt is, is een dikke draad niet echt nodig.

De draden die aan de rails worden gesoldeerd hebben een draaddikte van 0,25mm.

Voor de hoofd aansluiting, c.q. verdeler, wordt een draad diameter van 0,5mm.

De hoofdaansluiting onder de bak.

Foto: Willem Jansen

Meer details over de aanleg van de elektra vind je onder "Techniek".

Naar boven....

Ondervloer aandrijvingen

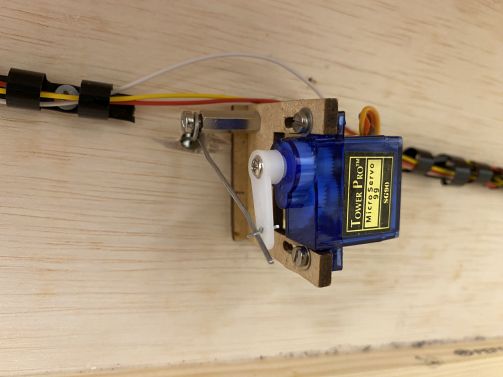

Als aandrijving voor de wissels is er gekozen voor een servo aandrijving.

De servo aandrijving heeft t.o.v. de conventionele spoel aandrijving het voordeel dat deze de wisseltongen langzaam kan laten bewegen.

Bovendien zijn de kosten van een servo een stuk lager dan die van een spoelaandrijving en is de aandrijving niet meer zichtbaar.

Door deze onder aandrijving is de aanblik ook veel natuurlijker.

Om de servo's onder de baan te kunnen monteren, zijn er standaard onderbouwsets voor servo's gebruikt.

Deze kunnen eenvoudig in elkaar gelijmd worden en zijn eenvoudig te monteren.

Om de wisseltongen te kunnen bewegen met de servo moet er een kleine "truc" worden toegepast om de draaiende beweging van de servo om te zetten in een horizontale beweging.

Het afstellen van de uitslag is eenvoudig met de decoder in te stellen.

Onderbouw van de servo.

Foto: Willem Jansen

Meer over het plaatsen van de servo motoren kun je vinden onder "Techniek"" .

Naar boven....

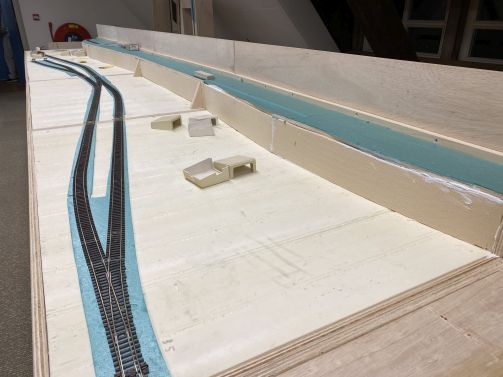

Van onderbouw naar bovenbouw

Als het trace van de onderbouw in zijn geheel is gelegd, kunnen we beginnen met de bovenbouw.

Overzicht onderbaan vanuit linkse zijde.

Foto: Willem Jansen

Overzicht onderbaan vanuit rechtse zijde.

Foto: Willem Jansen

Hiervoor moet op de beide buitenste bakken en een gedeelte op de aangrenzende bakken, een helling gemaakt worden.

Voor het dragende profiel van deze helling (maar ook voor de verdere bovenbouw) is er gekozen voor 6 mm dik Albassi Falcata hout.

Om de overgang te realiseren van 0 naar 6mm dikte van het hout wordt er uit de foam onderlaag wat materiaal weggesneden, zodat er een soepele overgang ontstaat.

Ook hier is gekozen om het dragende profiel te voorzien van een 3mm dikke foam ondervloer laag om het geluid te dempen.

Deze ondervloer laag is standaard te koop bij elke goede doe het zelf of bouw markt en wordt gebruikt als onderlaag voor laminaat en is hiervoor prima te gebruiken.

Overgang foam onderlaag naar helling.

Foto: Willem Jansen

Er is gekozen voor een zo groot mogelijke radius om het hellingspercentage zo laag mogelijk te krijgen.

Uiteindelijk moet er een hoogte van 10cm bereikt worden.

Met de gekozen methode is het hellingspercentage beneden de 3% gebleven (3 cm stijging over 100cm).

Om het hoogteverschil te realiseren, worden stukjes foam van 15mm dikte en verschillende hoogtes uitgesneden.

Helling in aanbouw de linkerzijde.

Foto: Willem Jansen

Deze stukken worden gebruikt om onder het dragende profiel te plaatsen om de helling te maken.

Bij de module overgangen worden twee identieke stukken in hoogte geplaatst.

Omdat dit deel van de baan niet zichtbaar is, is er bij de module overgangen gebruik gemaakt van het "normaal" printmateriaal.

Na de bouw van de hellingen is de onderbouw van het overige "boven" traject aan de beurt.

Om hier de juiste hoogte te realiseren is er ook foam gebruikt als ondersteuning van de 6mm dikke Albassi Falcata houten draag profiel.

Hiervoor zijn 15mm dikke plakken uit XPS foamplaat gesneden met een breedte van 94mm.

Voordeel hierbij is dat er grotere lengtes zijn voor ondersteuning.

Het dragende deel voor het draagprofiel.

Foto: Willem Jansen

De steunberen op de foto zijn tijdelijk en dienen alleen ter ondersteuning bij het aanbrengen van het dragende deel.

Om het draagprofiel aan de achterzijde vast te maken is een dunne lat (15x15mm) gebruikt waarop het dragende deel kan worden vastgeschroefd.

In een later stadium is hier niets meer van te zien, omdat hierover nog landschap wordt aangebracht.

Ook hier wordt en een foam onderlaag van 3mm aangebracht voor de aanleg van het tracé en is puur voor geluidsdemping bedoeld.

Bijkomend voordeel is dat er reeds een onderbouw voor de railbedding aanwezig is.

Het aangebrachte draagprofiel met foam onderlaag voor het tracé.

Foto: Willem Jansen

Omdat dit tracé volledig in het zicht komt, wordt ook hier bij de bakovergangen de biels uitvoering van de print gebruikt.

Na de aanleg van boven tracé is de module baan uit elkaar gehaald om de bedrading aante leggen.

Meer hierover kun je vinden onder het hoofdstuk "Techniek".

Na de aanleg van de infrastuctuur is de baan weer in zijn geheel weer opgebouwd.

Nadat deze weer op zijn poten stond zijn de electrische verbindingen tussen de bakken onderling aangelegd.

Tijd voor de volgende fase. >br>

Naar boven....

Eerste proefrit

Het spannende moment is aangebroken, de eerst proefrit op "Piccola Vista Montagna".

Ook zeker een belangrijk moment om na te kunnen gaan of er nog zaken aangepast of veranderd moeten worden.

mede ook omdat de baan nu uit elkaar is geweest en weer is opgebouwd.

Eventuele gebreken of tekortkomingen kunnen in dit stadia nog eenvoudig worden aangepakt of veranderd worden.

Hoe de eerst rit is verlopen kun je in de video opname van 4 november terug zien.

Door deze proefrit zijn er wat oneffenheden naar boven gekomen.

Zo bleken er een aantal railovergangen bij de module overgangen niet helemaal "vlak" te zijn, waardoor de trein een beetje "hobbelde".

Door de railovergangen, met name tussen de module bakken, te egaliseren is dit "hobbelen" voor het grootste gedeelte geëlimineerd,

Het egaliseren is gedaan door dunne opvulplaatjes onder de bielzen aan te brengen.

Dit geeft op den duur ook een stevige ondergrond, zodat niet na elke demontage/montage van de baan dit opnieuw moet gebeuren.

Verder is op enkele plaatsen het tracé beter verlijmd met de ondergrond om te tracé route wat beter te fixeren.

Ook zijn er wat steunen vervangen door houten exemplaren om de overgangen stabieler te maken.